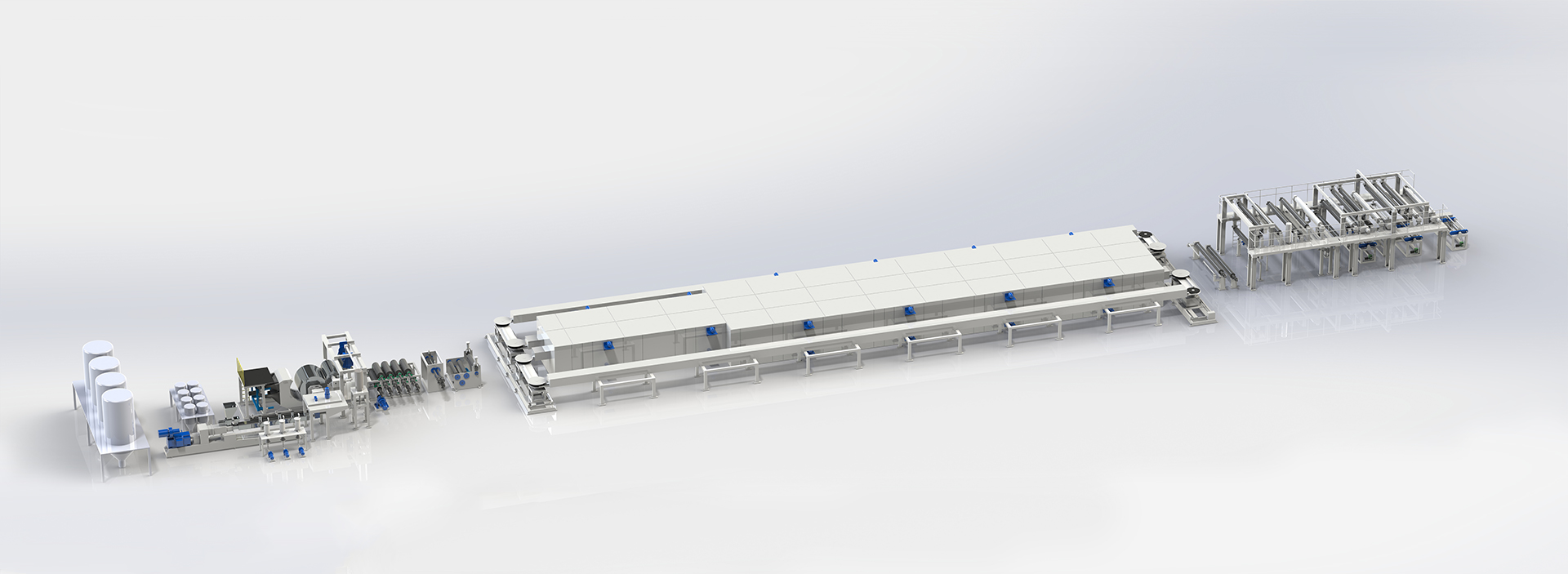

Pvdf流延膜生產線

Pvdf流延膜生產線

pvdf流延膜生產線是青島歐瑞公司自行開發設計,填補國內多項技術空白,處於行業領先地位。

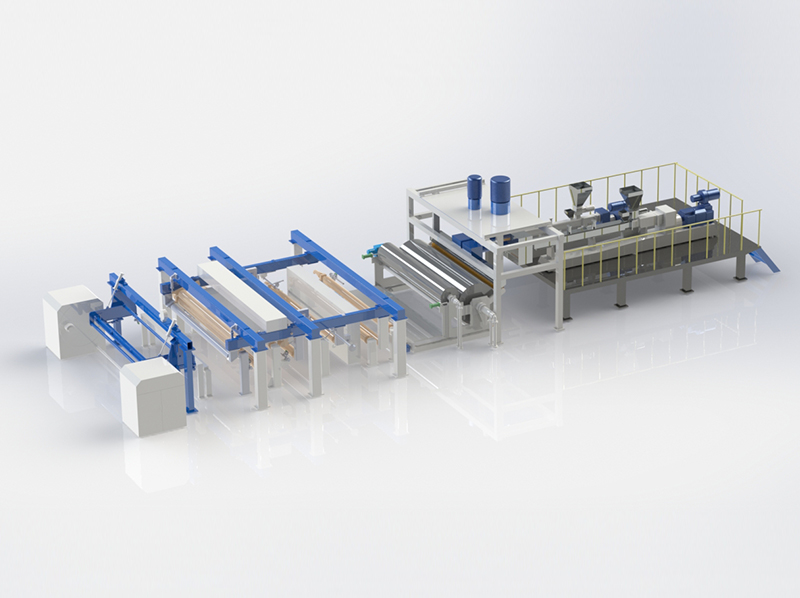

1、全套設備采用西門子PLC,閉合控製,一鍵提速,操作方便。

2、擠出機特殊的螺杆設計,確保塑料融化,色澤均勻、擠出量高

3、全自動模具配合測厚儀,能更有效地微調模頭橫向寬度上的熔體厚度偏差,厚薄均勻度保證±1絲。

4、流延輥采用內流道整體機加工的方式,保證溫度控製正負1度,滾麵控製精度正負1絲 ,確保流延膜厚度更加精準。

5、采用意大利Re張力傳感器和控製係統,確保張力控製正負1牛。

6、全套伺服電機,配合伺服控製器使設備運行更加精準。

7、全自動切斷收卷機具有接觸收卷、間隙收卷兩種功能,收卷帶錐度張力控製,調節範圍5-200N/M

青島歐瑞pvdf流延膜生產線已經在國內主要廠商成功開機生產,並得到廣泛認可和高度評價。

PVDF流延膜的由來

在光伏行業起步的前些年,光伏背板材料端一直是杜邦的Tedlar® PVF薄膜(簡稱T膜)占據了市場的主流,各大終端、組件廠也是在這個時候認識了T膜這種材料,並且也在實際的產品中大規模應用。由於杜邦T膜的產能限製,相應背板產品滿足不了市場快速擴張的需求,另外杜邦T膜產品售價較高,促使行業開始探索尋求一款低成本的含氟薄膜替代杜邦T膜,這就給了PVDF薄膜一個發展的良好窗口期,2009年左右,法國阿科瑪公司開發了三層結構的Kynar® PVDF薄膜(簡稱K膜),並注冊商標KPK®,其產品定價低於杜邦T膜產品,產能也快速擴張,業內客戶逐漸接受並開始采用此K膜產品,但由於三層結構的PVDF製作工藝較為複雜,成本仍然高於市場預期,於是工藝更為簡單的單層PVDF薄膜應需而生,同樣簡稱為K膜,成本隨工藝簡化大幅降低,受市場擴張及低成本需求影響,韓國,日本地區幾家公司迅速加入到單層K膜的生產行列並占領了部分細分市場。時間來到2014年,中國部分企業察覺商機也紛紛加入到單層K膜生產行列,以更低的價格博取市場的青睞,截止2016年底K膜類複合背板整體市場占有率接近50%,憑借低廉的價格K膜成為重要的背板複合材料之一。

PVDF流延膜的配方及工藝

PVDF是目前使用量第二大的氟塑料,PVDF顆粒自身難以成膜,如若要把PVDF顆粒製成薄膜必須添加30%左右的聚甲基丙烯酸甲酯(簡稱PMMA,俗稱亞克力)作為增塑劑以提高其成膜性,加入PMMA後的PVDF在熔融狀態下更容易成膜。關於PVDF薄膜的成膜工藝市場上以吹膜和流延兩種成型工藝為主,但流延法pvdf膜在透光度、厚薄均勻度等參數上更有優勢,pvdf流延膜生產線已成為現階段主流發展方向。

裝飾用pvdf生產線是兩台擠出機通過膜內複合工藝即可達到客戶對pvdf膜性能的要求,根據所使用的設備和加工的製品形狀,溫度控製在210~220攝氏度之間,pvdf流延膜生產線 ,成型溫度控製在180~240攝氏度之間,必須嚴格控製溫度不能使溫度長期超過其熔融溫度。擠塑成型設備可選用單螺杆擠出機。