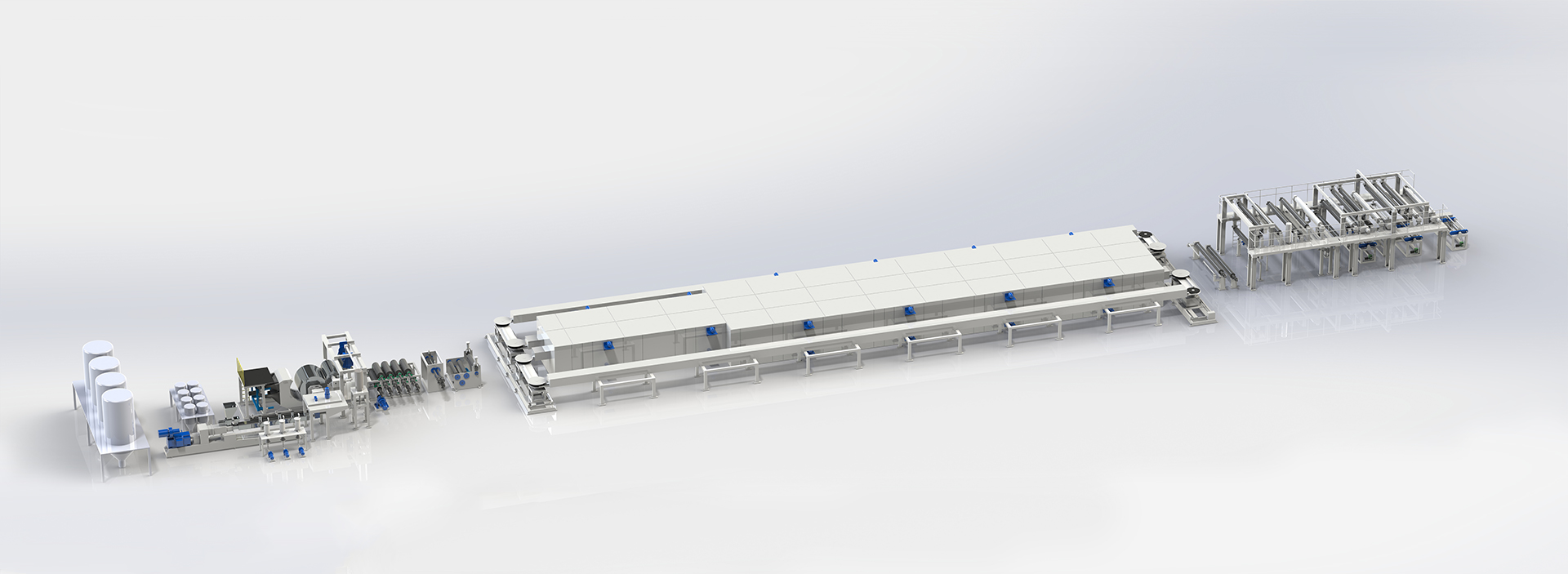

Cpp流延膜生產線

Cpp流延膜生產線

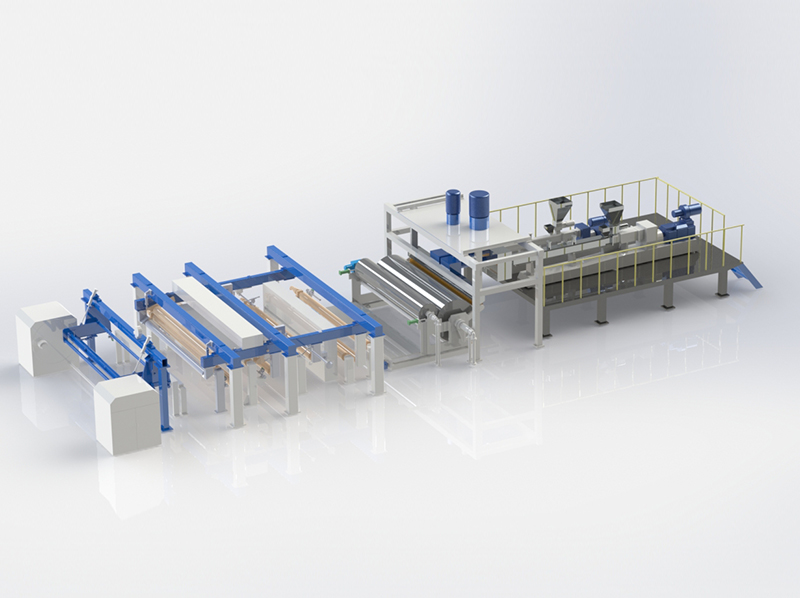

Cpp流延膜生產線設備構成:

Cpp流延膜生產線的製造技術,包含了喂料、擠出機、熔體線 (含過濾,計量)、模頭、鑄片、牽引和收卷等的設計

青島歐瑞泰科塑料機械有限公司cpp流延膜設備特性:

厚度: 18-80um

製品結構: A/B/C,

製品層間比:15-20/60-70/15-20

模頭寬度: 3500mm

寬度: 3200mm(切邊後)

收卷直徑(最大):Ф1000mm(機械設計極限)

最大機械線速度:280m/min

擠出能力:主擠:最大700kg/h 輔擠:最大200kg/h

什麽是cpp薄膜?

CPP薄膜即流延聚丙烯薄膜cast polypropylene,也稱未拉伸聚丙烯薄膜,按用途不同可分為通用CPP(General CPP,簡稱GCPP)薄膜、鍍鋁級CPP(Metalize CPP,簡稱MCPP)薄膜和蒸煮級CPP(Retort CPP,簡稱RCPP)薄膜等。

CPP是塑膠工業中通過流延擠塑工藝生產的聚丙烯(PP)薄膜。該類薄膜與BOPP(雙向聚丙烯)薄膜不同,屬非取向薄膜。嚴格地說,CPP薄膜僅在縱向(MD)方向存在某種取向,主要是由於工藝性質所致。通過在冷鑄輥上快速冷卻,在薄膜上形成優異的清晰度和光潔度。

cpp薄膜有哪些用途?

CPP薄膜經過印刷、製袋,適用於:

(複合膜)服裝、針織品和花卉包裝袋;文件和相冊薄膜;食品包裝。

(鍍鋁膜)阻隔包裝和裝飾的金屬化薄膜。真空鍍鋁後,可與BOPP、BOPA等基材複合而用於茶葉、油炸香脆食品、餅幹等的高檔包裝。

(蒸煮膜)CPP耐熱性優良。由於PP軟化點大約為140℃,該類薄膜可應用於熱灌裝、蒸煮袋、無菌包裝等領域。加上耐酸、耐堿、耐油脂性能優良,使之成為麵包產品包裝或層壓材料等領域的首選材料。其與食品接觸性安全,演示性能優良,不會影響內裝食品的風味,並可選擇不同品級的樹脂以獲得所需的特性。

(功能膜,也叫特種膜)潛在用途還包括:食品外包裝,糖果外包裝(扭結膜),藥品包裝(輸液袋),在相冊、文件夾和文件等領域代替PVC,合成紙,不幹膠帶,名片夾,圓環文件夾以及站立袋複合材料。

CPP新的應用市場,如DVD和音像盒包裝、麵包糕點包裝、蔬菜水果防霧薄膜和鮮花包裝,以及用於標簽的合成紙。

青島歐瑞泰科塑料機械有限公司cpp薄膜設備特點:

我公司研製開發的cpp薄膜生產設備結構緊湊,性能優越,螺杆、機筒經優化設計,整機具有塑化均勻、擠出穩定、產量高、壽命長等優點。

1.原料攪拌,上料係統

彈簧螺旋上料。

2.單螺杆擠出機(三台共擠)

驅動電機:采用直流調速電機;

調速器:選用美國帕克公司直流調速器;

齒輪箱:高扭矩減速機。減速、扭矩分配一體化,強化承載能力設計;

齒輪選用高品質合金鋼,滲碳淬火後精密磨齒,加工精度為5級以上,齒麵硬度達HRC60-65,並且進行齒廓和螺旋線修形,保證齒輪在負載狀態下完美咬合,噪音低,傳動扭矩大;

軸承一般選用全球知名品牌,如NSK、FAG、TWB、SKF、ZWZ、HRB品牌產品;

螺杆:螺杆直徑¢150mm,

軟件優勢,可按需高效實現輸送塑化、混合混煉、剪切分散、均化均質、建壓擠出等各項功能。

元件材質:優質38CrMoAlA表麵鍍鉻處理;表麵硬度:HRC55-60。

底 座:底座剛性好,配專用機床減振墊,低振動、低噪音、運行平穩、無需專門基礎。

3. 燭芯式高效換網器

壓力穩定,連續生產周期長,過濾效果好。

4. 計量泵

流量150cc 丹麥Danfoss交流變頻控製

減速機全部采用美國FALK減速機,確保傳動精度。

5. 壓力傳感器和熔體管道

泵前壓力采集采用美國丹尼斯科傳感器。

通過控製係統,利用壓力傳感器對擠出機進行閉環控製,能夠自動調節擠出機轉速和下料量,從而保證擠出的壓力穩定。

6.流延裝置

真空箱:雙腔真空結構,風機功率7.5kW 2台;(真空箱與模頭一體)

萬向可調靜電壓邊器; 清潔輥位置可調. 配有鋁製高精度風刀。

7.牽引、切邊裝置;

牽引輥由一鋼一膠組成,氣動開合;

8.自動切斷收卷機

收卷結構形式:轉塔式中心、間隙卷取模式;

收卷功能:具有接觸收卷、間隙收卷兩種功能;

張力控製方式:全自動張力控製,收卷帶錐度張力控製,調節範圍20-300N/M,並將數據顯示在人機界麵上; 最大機械速度: 280m/min;

9.自動測厚係統,

法國思肯德X射線測厚儀,自動反饋調節。單獨支架。

10.電暈處理及冷卻係統

單雙麵處理設計;處理值42達因(無衰減值)

11邊料自動回收係統

帶風機的切邊和氣動輸送係統

邊料粉碎機 回收輸送係統 粉碎料強製輸送裝置

13電氣傳動係統

電氣傳動係統是為 生產線的各個分部,包括,加熱冷卻風機,牽引機組和翻轉式雙工位收卷機等提供驅動裝置。傳動裝置在采用編碼器反饋時,穩速精度能達到 0.1%。所有裝置均配置有 PROFIBUS現場總線通訊卡,能直接聯網與 PLC控製器構成現場總線網絡。對傳動裝置要能實現速度控製和張力控製,以確保 膜縱向公差的均勻性。

14溫度控製係統

在生產過程中有大量的溫度控製點,這些點的溫度控製精度要滿足工藝的要求。配置高精度熱電偶和溫度模塊探測溫度,專用德國生產溫度模塊,溫度控製的精度能達到±1 ° C。所有溫度控製需有斷線檢測及報警。

15計算機監控係統及軟件

生產線采用二級網絡控製的方案,

生產線底層為 PROFIBUS-DP 現場總線結構。由 S7-300 係列控製器作為 PROFIBUS-DP 的主監控係統。

采用標準的 PROFIBUS雙絞電纜,

現場分站采用 Profinet工業以太網。

車間監控層,采用 10 Mbit/s或 100 Mbit/s 的工業以太網。

車間監控層監控計算機采用: i5處理器芯片;2 G動態內存;500 G 硬盤;16 M圖形加速卡; Windows XP操作係統; 21 英寸 1280X1024 高分辨純平彩色 LED;

計算機監控軟件使用 Siemens 公司 WinCC組態軟件,除了 64 K Tag(標簽)和 128 Tag(標簽)的標準基本配置外,還要配服務器 /客戶機選件。

16生產線的車間監控層的主要功能有:

采集生產線現場和各控製單元的數據,在中央控製室 CRT 的各個監控畫麵上顯示;

發送各種控製命令到生產線現場的各控製單元,以及修改生產工藝參數;

監視和記錄各種故障報警;生成並打印各種報表;

建立和保存各種配方 (recipes)及相關的參數。